op maat gemaakt Onderdelen van bureaustoelen Fabrikant

over ons

Aftersales service

-

Minimale bestelhoeveelheid

De minimale bestelhoeveelheid voor accessoires bedraagt 500 stuks of meer. Grotere bestellingen kunnen in overleg met de klant worden besteld. -

kleur

Zwart is een standaardkleur; voor aangepaste kleuren is een minimale bestelling van 800-1000 stuks vereist. -

op voorraad

Sommige artikelen hebben we op voorraad en de kleuren en aantallen worden dagelijks bijgewerkt. Voor artikelen op voorraad is een aanbetaling vereist voordat u ze kunt bestellen. -

Productie en levering

De productie wordt geregeld nadat de aanbetaling is ontvangen. De leveringstermijn voor onderdelen bedraagt 30 dagen. De productiecyclus kan variëren afhankelijk van het laagseizoen en het hoogseizoen. -

Vervoersdiensten

Wij bieden wereldwijde bezorgdiensten aan, onder meer in Azië, Europa, Afrika, Noord-Amerika, Zuid-Amerika en Oceanië. Bestellingen kunnen over zee, door de lucht, per spoor en via expres worden verzonden. -

steekproef

Wij bieden gratis monsters aan, maar de verzendkosten zijn voor rekening van de klant en worden terugbetaald nadat de bestelling is geplaatst.

nieuws

-

Industrie nieuws 2026-01-01

Van thuiskanaanren tot directiekamers van bedrijven: de stoel is een hoeksteen van het dagelijks leven. Toch wordt het volledig...

Bekijk meer -

Industrie nieuws 2025-12-23

Begrip Onderdelen voor zakelijke bureaustoelen is van cruciaal belang voor fabrikanten, distributeurs en kopers d...

Bekijk meer -

Industrie nieuws 2025-12-19

Waarom nylon een topkeuze is voor moderne kantoorstoelen Het materiaal van een bureaustoel is een fundamentele bepalende fac...

Bekijk meer -

Industrie nieuws 2025-12-11

Als we aan een bureaustoel denken, denken we aan veel kenmerken: armleuningen, zitkussens, wielen, kantelmechanismen. Maar tuss...

Bekijk meer -

Industrie nieuws 2025-12-05

De onbezongen helden van de industriële mobiliteit In het uitgestrekte landschap van materiaalverwerking en productie bestaa...

Bekijk meer

Producten Kennis

Zorgt het lasproces (zoals argonbooglassen en laserlassen) van de metalen onderdelen van ergonomische bureaustoelaccessoires voor geen valse lassen en geen vervorming? Wat is het spanningsverlichtingsproces na het lassen?

1. Technisch traject voor lasproces om valse lassen en vervorming te voorkomen

Bij het lassen van metalen onderdelen van ergonomische bureaustoelaccessoires Argonbooglassen en laserlassen zijn twee veelgebruikte processen. Ze hebben elk unieke technische voordelen en implementatiemethoden om valse lassen en vervorming te voorkomen.

Argonbooglassen maakt gebruik van het zeer zuivere inerte gas argon als beschermend medium om een stabiele gasbeschermingslaag rond de boog te vormen, waardoor de lucht effectief wordt geïsoleerd van het lasbad, waardoor de laskwaliteit wordt gewaarborgd en valse lassen veroorzaakt door oxidatie en andere factoren worden vermeden. Tijdens het lasproces brandt de boog stabiel, wordt de warmte geconcentreerd en kan de laswarmte-inbreng nauwkeurig worden geregeld. Bij het lassen van de metalen onderdelen van ergonomische bureaustoelen zullen technici de stroom, spanning, lassnelheid en andere parameters van argonbooglassen nauwkeurig aanpassen aan het materiaal, de dikte en andere kenmerken van de onderdelen. Voor dunnere metalen plaatdelen worden bijvoorbeeld een kleinere stroom en een hogere lassnelheid gebruikt om het bereik van de door hitte beïnvloede zone te verkleinen en de kans op vervorming van componenten te verkleinen; voor dikkere onderdelen wordt meerlaags en meervoudig lassen gebruikt om de laswarmte te verspreiden en tegelijkertijd de lassterkte te garanderen om lokale oververhitting en vervorming te voorkomen. Professionele lasoperators hebben een strenge opleiding gevolgd en zijn bedreven in lastechnieken. Ze kunnen de hoek van het laspistool en de draadaanvoersnelheid op tijd aanpassen aan de werkelijke lassituatie om ervoor te zorgen dat de las uniform en vol is en het fenomeen van vals lassen te elimineren.

Laserlassen maakt gebruik van een laserstraal met hoge energiedichtheid als warmtebron, die belangrijke kenmerken heeft, zoals geconcentreerde energie, hoge lassnelheid en een kleine door hitte beïnvloede zone. Bij het lassen van de metalen delen van ergonomische bureaustoelen kan de laserstraal het metalen materiaal onmiddellijk smelten en samensmelten. Omdat de warmte zich in een zeer klein gebied concentreert, wordt de thermische impact op de omringende materialen aanzienlijk verminderd, waardoor het risico op vervorming van componenten effectief wordt verminderd. Bovendien heeft laserlassen een extreem hoge precisie en kan lassen op micronniveau worden bereikt. Voor sommige metalen onderdelen met complexe structuren en hoge eisen aan de maatnauwkeurigheid, zoals de metalen chassisconnectoren van bureaustoelen, kan het lassen nauwkeurig worden voltooid, de kwaliteit van de lasverbindingen worden gegarandeerd en vals lassen worden voorkomen. Bovendien is de laserlasapparatuur uitgerust met een geavanceerd besturingssysteem, dat het laservermogen, de pulsbreedte, de frequentie en andere parameters nauwkeurig kan regelen. Afhankelijk van de verschillende metalen materialen en lasvereisten kunnen gepersonaliseerde lasprocesparameters worden geformuleerd om de stabiliteit en betrouwbaarheid van de laskwaliteit te garanderen.

Zhejiang Lubote Plastic Technology Co., Ltd., met zijn geavanceerde productieapparatuur en professioneel productietechnologieteam, kan de voordelen van argonbooglassen en laserlassen ten volle benutten. De door het bedrijf geïntroduceerde uiterst nauwkeurige lasapparatuur beschikt over intelligente parameteraanpassings- en bewakingsfuncties, die tijdens het lasproces belangrijke parameters zoals lasstroom, spanning, temperatuur, enz. in realtime bewaken. Zodra er een afwijking wordt gevonden, wordt er onmiddellijk een alarm afgegeven en automatisch aangepast om de stabiliteit van het lasproces te garanderen. Het technische team zal strikte procesverificatie en -optimalisatie uitvoeren op het lasproces van elke partij metalen onderdelen, de feitelijke gebruiksomstandigheden simuleren om mechanische eigenschappentests uit te voeren, de sterkte, taaiheid en andere indicatoren van de lasverbindingen analyseren en de lasparameters voortdurend aanpassen om het beste laseffect te bereiken, om ervoor te zorgen dat de metalen onderdelen van de bureaustoelcomponenten vrij zijn van valse lassen en vervormingen tijdens het lasproces.

2. Spanningsverlichtingsproces na het lassen

Nadat de metalen onderdelen zijn gelast, ontstaat er restspanning in de onderdelen als gevolg van lokale ongelijkmatige verwarming en koeling tijdens het lasproces. Als deze restspanningen niet op tijd worden geëlimineerd, zullen ze de vermoeiingssterkte, de maatvastheid en de levensduur van de onderdelen verminderen en zelfs ernstige problemen veroorzaken, zoals scheuren tijdens gebruik. Daarom heeft Zhejiang Lubote Plastic Technology Co., Ltd. een wetenschappelijk en rigoureus spanningsverlichtingsproces ontwikkeld voor metalen onderdelen van bureaustoelcomponenten.

De eerste is spanningsarmgloeien. De gelaste metalen onderdelen worden in een warmtebehandelingsoven geplaatst, verwarmd tot een geschikt temperatuurbereik (in het algemeen lager dan de herkristallisatietemperatuur van het metaal) met een bepaalde verwarmingssnelheid, en gedurende een bepaalde tijd op deze temperatuur gehouden. In dit proces krijgen de atomen in het metaal voldoende energie en beginnen ze kleine thermische bewegingen uit te voeren, waardoor de resterende spanning kan ontspannen en loslaten. De controle van de verwarmingssnelheid is cruciaal. Een te snelle verwarming zal nieuwe thermische spanningen in de onderdelen veroorzaken, terwijl een te langzame verwarming de productie-efficiëntie zal verminderen. De bepaling van de houdtijd moet uitgebreid worden overwogen op basis van factoren zoals het materiaal, de grootte en het lasproces van de onderdelen om ervoor te zorgen dat de spanning volledig kan worden geëlimineerd. Voor metalen onderdelen met grotere afmetingen en dikker materiaal wordt de houdtijd bijvoorbeeld dienovereenkomstig verlengd. Na het spanningsarmgloeien wordt de temperatuur van het onderdeel door langzame afkoeling verlaagd tot kamertemperatuur. Het koelproces moet ook de koelsnelheid strikt controleren om nieuwe stress als gevolg van ongelijkmatige koeling te voorkomen.

Trillingsveroudering is ook een van de meest gebruikte methoden voor stressverlichting. De gelaste metalen onderdelen worden op de apparatuur voor trillingsveroudering geïnstalleerd en de onderdelen worden geresoneerd door de exciter. Tijdens het resonantieproces worden de restspanningen in het onderdeel en de trillingsspanningen over elkaar heen gelegd. Wanneer de spanning een bepaald niveau bereikt, veroorzaakt het metalen rooster een kleine plastische vervorming, waardoor de restspanning wordt opgeheven en gehomogeniseerd. De apparatuur voor trillingsveroudering kan de grootte, frequentie en trillingstijd van de excitatiekracht automatisch aanpassen aan het materiaal, de grootte en het gewicht van het onderdeel. Over het algemeen zijn voor metalen onderdelen met een grotere stijfheid een grotere excitatiekracht en een geschikte trillingsfrequentie vereist; voor dunnere en zachtere onderdelen wordt een kleinere excitatiekracht en een hogere trillingsfrequentie gebruikt. Tijdens het trillingsverouderingsproces wordt de trillingsrespons van het onderdeel in realtime bewaakt via sensoren, en worden de trillingsparameters aangepast aan de hand van de monitoringgegevens om de optimalisatie van het spanningsverlichtingseffect te garanderen.

Naast de twee bovengenoemde methoden voor spanningsverlichting voert het bedrijf ook spanningsdetectie uit op de behandelde metalen onderdelen. Geavanceerde spanningsdetectieapparatuur, zoals röntgenstressanalysators, worden gebruikt om nauwkeurig de restspanning in verschillende delen van de componenten te meten om te bepalen of de spanningsverlichting het verwachte effect heeft bereikt. Als uit de detectie blijkt dat de spanning in sommige gebieden niet volledig is geëlimineerd, zal er afhankelijk van de specifieke situatie opnieuw een spanningsontlastende gloei- of trillingsverouderingsbehandeling worden uitgevoerd totdat de spanning is teruggebracht tot een veilig bereik.

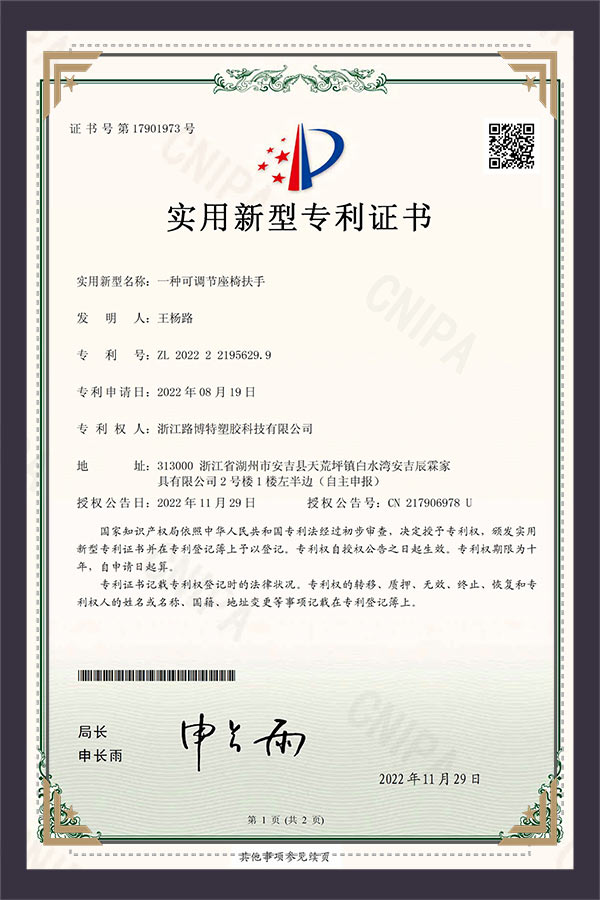

Na strikte controle van het lasproces en een perfect behandelingsproces voor spanningsverlichting, zijn de metalen onderdelen van ergonomische bureaustoelaccessoires geproduceerd door Zhejiang Lubote Plastic Technology Co., Ltd. volledig gegarandeerd wat betreft kwaliteit en prestaties. Deze hoogwaardige metalen onderdelen werken samen met andere onderdelen, zoals nylon onderstellen en kunststof rugleuningen die door het bedrijf worden geproduceerd, om bureaustoelproducten te creëren met een ergonomisch ontwerp en uitstekende kwaliteit. Of het nu gaat om productveiligheid, comfort of levensduur, het kan voldoen aan de behoeften van de klant en weerspiegelt de professionele kracht van het bedrijf op het gebied van onderzoek en productie op het gebied van kunststoftechnologie, evenals de strikte controle van de productkwaliteit en de geest van het nastreven van uitmuntendheid.

En

En